Når det kommer til metalfremstilling, optræder to begreber ofte side om side: smedet og smedet. Selvom de kan synes ens ved første øjekast, repræsenterer de to forskellige kategorier af metalforarbejdning med unikke egenskaber, ydeevnefordele og anvendelser. Det er vigtigt for ingeniører, producenter og købere at forstå forskellen mellem smedede og smedede metaller, når de skal vælge det rigtige materiale til deres specifikke anvendelse.

I denne artikel vil vi undersøge forskellene mellem smedede og fremstillede metaller med hensyn til definitioner, fremstillingsprocesser, mekaniske egenskaber, standarder, produkteksempler og mere.

1. Hvad betyder smedet i metalforarbejdning?

Smedning er en deformationsproces, der involverer påføring af trykkræfter på metal, typisk ved høje temperaturer, for at forme det til den ønskede form. Smedning kan udføres ved at hamre, presse eller valse metallet ved hjælp af matricer.

Nøglefunktioner ved smedet metal:

- Raffineret kornstruktur

- Høj styrke og sejhed

- Bedre træthedsbestandighed

- Færre interne hulrum eller indeslutninger

Almindelige smedede produkter:

- Flanger

- Skakter

- Ringe

- Gear

- Trykbeholderkomponenter

Typer af smedning:

- Åben smedning: Ideel til store komponenter.

- Lukket smedning (aftrykssmedning): Bruges til mere præcise former.

- Sømløs valsningsmedning: Bruges ofte inden for luftfart og kraftproduktion.

2. Hvad er smedemetal?

Udtrykket "smedet" refererer til metal, der er blevet mekanisk bearbejdet til sin endelige form, typisk ved valsning, trækning, ekstrudering eller smedning. Hovedideen er, at smedede metaller ikke er støbte, hvilket betyder, at de ikke er hældt fra smeltet metal i forme.

Karakteristika for smedemetal:

- Duktil og formbar

- Ensartet kornstruktur

- Nemmere at bearbejde og svejse

- God overfladefinish

Almindelige smedevarer:

- Rør og slanger

- Albuer og t-shirts

- Plade og metalplader

- Tråd og stænger

- Strukturformer (I-bjælker, vinkler)

3. Nøgleforskelle mellem smedede og smedede metaller

| Funktion | Smedet metal | Smedemetal |

|---|---|---|

| Definition | Komprimeret under højt tryk | Mekanisk bearbejdet, men ikke støbt |

| Kornstruktur | Justeret og raffineret | Ensartet, men mindre tæt |

| Styrke | Højere styrke og sejhed | Moderat styrke |

| Applikationer | Højtryks- og højbelastningsdele | Generelle strukturelle anvendelser |

| Behandle | Smedningspresse, hammer, matrice | Valsning, trækning, ekstrudering |

| Koste | Højere på grund af værktøj og energi | Mere økonomisk i store mængder |

| Overfladefinish | Ruere overflade (kan bearbejdes) | Generelt glattere overflade |

4. Standarder og certificeringer

Smedede produkter:

- ASTM A182 (smedede eller valsede rørflanger af legering og rustfrit stål)

- ASTM B564 (smedeemner af nikkellegeringer)

- ASME B16.5 / B16.47 (smedede flanger)

Smedevarer:

- ASTM A403 (smedede rørfittings i austenitisk rustfrit stål)

- ASTM A240 (smedet rustfri stålplade, -plade og -strimler)

- ASTM A554 (svejsede mekaniske rør i rustfrit stål)

5. Hvilken skal du vælge: Smedet eller smedet?

Valget mellem smedet og bearbejdet metal afhænger i høj grad af anvendelseskravene:

Vælg smedet metal når:

- Delen er udsat for høj belastning eller tryk (f.eks. højtryksflanger, kritiske aksler)

- Overlegen styrke og udmattelsesmodstand er påkrævet

- Dimensionsintegritet er kritisk under belastning

Vælg smedejern når:

- Komponenten udsættes ikke for ekstrem belastning

- Bearbejdelighed og svejselighed er vigtige

- Højvolumenproduktion er nødvendig til lavere omkostninger

6. Industriapplikationer

| Industri | Smedede produkter | Smedevarer |

| Olie og gas | Højtryksventiler, flanger | Rørfittings, albuer |

| Luftfart | Dele til jetmotorer, turbineskiver | Strukturpaneler, beslag |

| Bilindustrien | Krumtapaksler, plejlstænger | Karrosseripaneler, udstødningsrør |

| Elproduktion | Turbinerotorer, ringe | Kondensatorrør, metalplader |

| Konstruktion | Bærende samlinger | Bjælker, strukturelle profiler |

7. Metallurgiske indsigter: Hvorfor smedning gør metal stærkere

Smedning justerer kornstrømmen, så den følger emnets form, hvilket eliminerer diskontinuiteter og korngrænser, der fungerer som svage punkter. Denne kornforfining gør smedede komponenter betydeligt stærkere og mere pålidelige i træthedsfølsomme miljøer.

Smedede materialer drager også fordel af mekanisk bearbejdning, men den indre struktur er mindre optimeret end i smedede dele.

8. Ofte stillede spørgsmål om smedet og smedemetal

Kan et metal både smedes og fremstilles?

Ja. "Smedet" beskriver den generelle tilstand af plastisk bearbejdning, og smedning er én type smedeproces.

Er støbt metal det samme som smedemetal?

Nej. Støbt metal fremstilles ved at hælde smeltet metal i en form og har tendens til at have større kornstrukturer og mere porøsitet.

Hvilken er bedre med hensyn til korrosionsbestandighed?

Korrosionsbestandigheden afhænger af materialets sammensætning. Smedede materialer kan dog tilbyde bedre modstand i visse miljøer på grund af reduceret porøsitet.

Er smedestål stærkere end smedet stål?

Generelt nej. Smedet stål er stærkere på grund af bedre kornjustering og færre interne defekter.

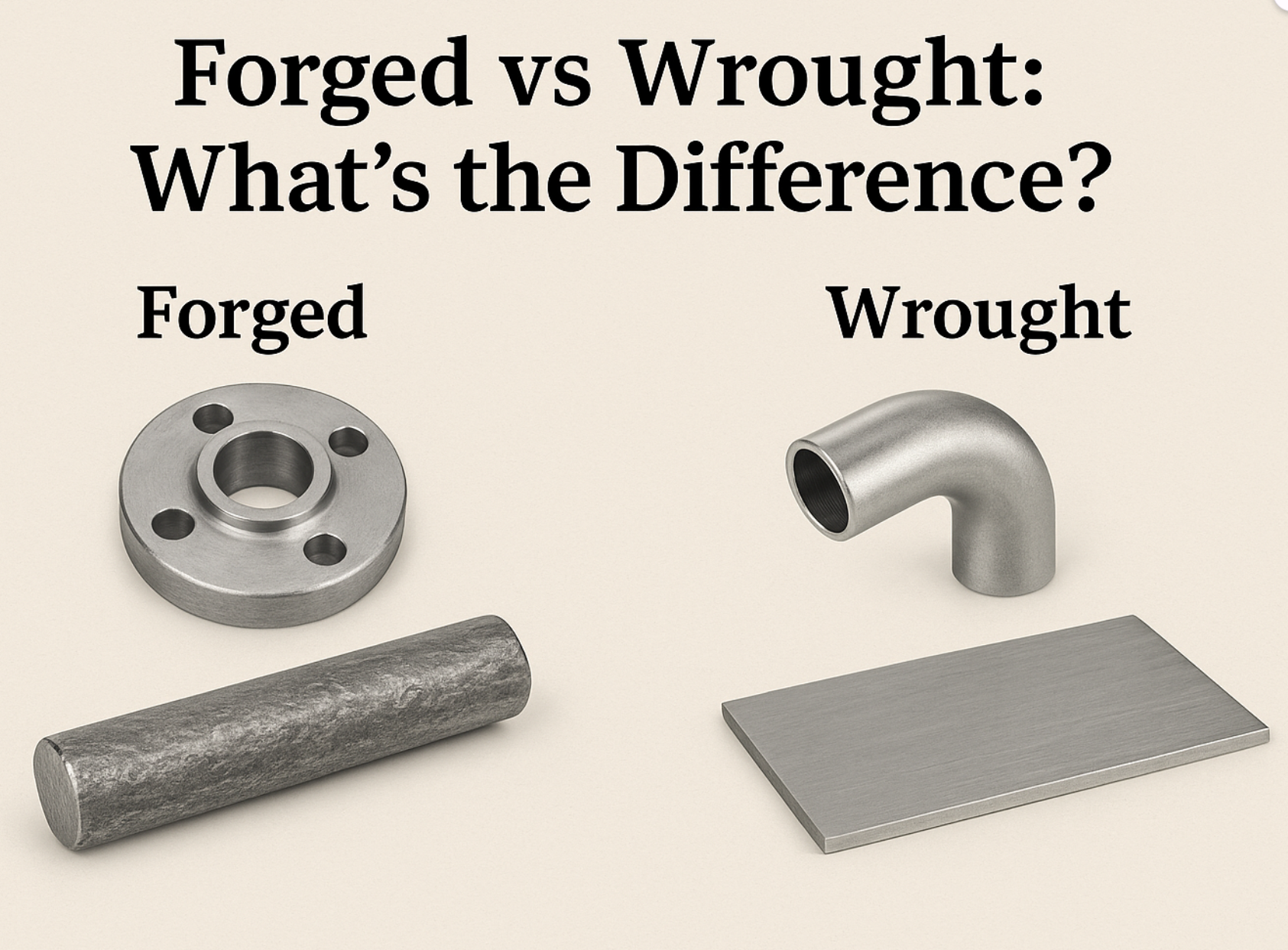

9. Visuel sammenligning: Smedede vs. smedede metalprodukter

(Inkluder sammenligningsbillede, der viser smedet flange og stang vs. smedede albuer og plade)

10. Konklusion: Kend dit metal, vælg med selvtillid

Det er afgørende at forstå forskellene mellem smedede og forarbejdede metaller inden for ingeniør- og industriapplikationer. Smedede komponenter tilbyder overlegen styrke, udmattelsesmodstand og kornstruktur, hvilket gør dem ideelle til dele, der udsættes for høj belastning. Smedede komponenter giver derimod omkostningseffektivitet, ensartethed og fremragende formbarhed til generel brug.

Når du vælger metalprodukter til dit projekt, skal du altid overveje:

- Applikationsmiljø

- Nødvendige mekaniske egenskaber

- Branchestandarder

- Produktionsbudget

Uanset om du bruger flanger eller vinkelfittings i rustfrit stål, hjælper kendskab til produktionsbaggrunden – smedet eller fremstillet – med at sikre, at du vælger det rigtige metal med den rigtige ydeevne til den rigtige pris.

Opslagstidspunkt: 22. juli 2025