Wanneer dit by metaalvervaardiging kom, verskyn twee terme dikwels langs mekaar: gesmee en smee. Alhoewel hulle met die eerste oogopslag soortgelyk mag lyk, verteenwoordig hulle twee afsonderlike kategorieë van metaalverwerking met unieke eienskappe, prestasievoordele en toepassings. Om die verskil tussen gesmee en smee metale te verstaan, is noodsaaklik vir ingenieurs, vervaardigers en kopers wanneer hulle die regte materiaal vir hul spesifieke gebruik kies.

In hierdie artikel sal ons die verskille tussen gesmede en bewerkte metale ondersoek in terme van definisies, vervaardigingsprosesse, meganiese eienskappe, standaarde, produkvoorbeelde en meer.

1. Wat beteken gesmee in metaalverwerking?

Smee is 'n vervormingsproses wat die toepassing van drukkragte op metaal behels, tipies teen hoë temperature, om dit in die verlangde vorm te vorm. Smee kan gedoen word deur die metaal te hamer, te pers of te rol met behulp van matryse.

Belangrike kenmerke van gesmede metaal:

- Verfyn graanstruktuur

- Hoë sterkte en taaiheid

- Beter moegheidsweerstand

- Minder interne leemtes of insluitsels

Algemene Gesmede Produkte:

- Flense

- Skagte

- Ringe

- Ratte

- Drukvatkomponente

Tipes smeewerk:

- Oop-matrys smeewerk: Ideaal vir groot komponente.

- Geslote-matrys (afdrukmatrys) smeewerk: Gebruik vir meer presiese vorms.

- Naatlose gerolde ringsmeewerk: Dikwels gebruik in lugvaart en kragopwekking.

2. Wat is smeemetaal?

Die term "gesmee" verwys na metaal wat meganies tot sy finale vorm bewerk is, tipies deur rol, trek, ekstrusie of smee. Die kerngedagte is dat gesmee metale nie gegiet word nie, wat beteken dat hulle nie van gesmelte metaal in vorms gegiet is nie.

Eienskappe van Smeemetaal:

- Duktiel en smeebaar

- Eenvormige korrelstruktuur

- Makliker om te masjineer en te sweis

- Goeie oppervlakafwerking

Algemene Smeedprodukte:

- Pyp en buise

- Elmboë en T-stukke

- Plaat en plaatmetaal

- Draad en stawe

- Strukturele vorms (I-balke, hoeke)

3. Belangrike verskille tussen gesmede en gesmee metale

| Kenmerk | Gesmede metaal | Smeedmetaal |

|---|---|---|

| Definisie | Onder hoë druk saamgepers | Meganies bewerk maar nie gegiet nie |

| Graanstruktuur | In lyn gebring en verfyn | Eenvormig maar minder dig |

| Sterkte | Hoër sterkte en taaiheid | Matige sterkte |

| Toepassings | Hoëdruk-, hoëspanningsonderdele | Algemene strukturele toepassings |

| Proses | Smeedpers, hamer, matrys | Rol, trek, ekstrudeer |

| Koste | Hoër as gevolg van gereedskap en energie | Meer ekonomies in groot hoeveelhede |

| Oppervlakafwerking | Grower oppervlak (kan gemasjineer word) | Oor die algemeen gladder oppervlak |

4. Standaarde en Sertifisering

Gesmede Produkte:

- ASTM A182 (Gesmede of Gewalste Legerings- en Vlekvrye Staalpypflense)

- ASTM B564 (Nikkellegeringsmeetstukke)

- ASME B16.5 / B16.47 (Gesmede Flense)

Smeedprodukte:

- ASTM A403 (Smeed-Austenitiese Vlekvrye Staalpyptoebehore)

- ASTM A240 (Smeed vlekvrye staalplaat, -plaat en -strook)

- ASTM A554 (Gesweisde Vlekvrye Staal Meganiese Buise)

5. Watter een moet jy kies: Gesmee of gesmee?

Die keuse tussen gesmede en gesmee metaal hang sterk af van die toepassingsvereistes:

Kies gesmede metaal wanneer:

- Die onderdeel is onderhewig aan hoë spanning of druk (bv. hoëdrukflense, kritieke skagte)

- Uitstekende sterkte en moegheidsweerstand word vereis

- Dimensionele integriteit is krities onder las

Kies smeemetaal wanneer:

- Die komponent ervaar nie uiterste belasting nie

- Masjineerbaarheid en sweisbaarheid is belangrik

- Hoëvolumeproduksie is nodig teen laer koste

6. Nywerheidsaansoeke

| Nywerheid | Gesmede Produkte | Smeedprodukte |

| Olie en gas | Hoëdrukkleppe, flense | Pyptoebehore, elmboë |

| Lugvaart | Straalmotoronderdele, turbineskywe | Strukturele panele, hakies |

| Motorvoertuie | Krukasse, verbindingsstange | Liggaamspanele, uitlaatpype |

| Kragopwekking | Turbine rotors, ringe | Kondensorbuise, plaatmetaal |

| Konstruksie | Draende verbindings | Balke, strukturele profiele |

7. Metallurgiese Insigte: Waarom Smee Sterker Metaal Maak

Smee herrangskik die korrelvloei om die vorm van die onderdeel te volg, wat diskontinuïteite en korrelgrense wat as swakpunte dien, uitskakel. Hierdie korrelverfyning maak gesmede komponente aansienlik sterker en meer betroubaar in moegheidsensitiewe omgewings.

Smeedmateriale trek ook voordeel uit meganiese bewerking, maar die interne struktuur is minder geoptimaliseer as in gesmede onderdele.

8. Gereelde vrae oor gesmede en gesmee metaal

Kan 'n metaal beide gesmee en bewerk word?

Ja. “Smee” beskryf die algemene toestand van plasties bewerkte materiaal, en smee is een tipe smeeproses.

Is gietmetaal dieselfde as smeemetaal?

Nee. Gietmetaal word gemaak deur gesmelte metaal in 'n vorm te giet, en is geneig om groter korrelstrukture en meer porositeit te hê.

Watter een is beter vir korrosiebestandheid?

Korrosiebestandheid hang af van die materiaalsamestelling. Gesmede materiale kan egter beter weerstand bied in sommige omgewings as gevolg van verminderde porositeit.

Is smeedstaal sterker as gesmede staal?

Oor die algemeen nee. Gesmede staal is sterker as gevolg van beter greinbelyning en minder interne defekte.

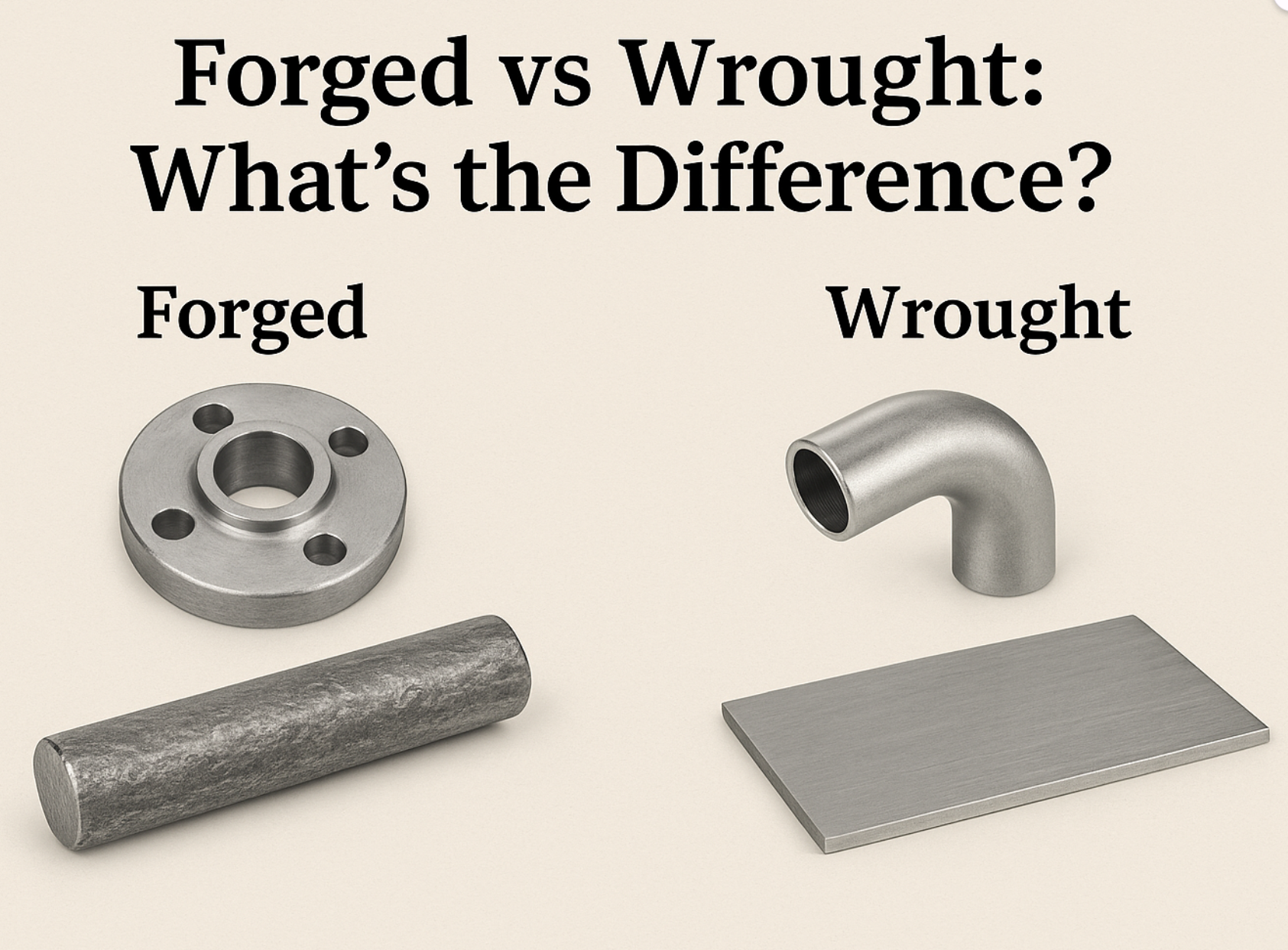

9. Visuele vergelyking: Gesmede teenoor gesmee metaalprodukte

(Sluit vergelykingsbeeld in wat gesmede flens en staaf teenoor gesmede elmboog en plaat toon)

10. Gevolgtrekking: Ken jou metaal, kies met selfvertroue

Dit is noodsaaklik om die verskille tussen gesmede en bewerkte metale te verstaan in ingenieurs- en industriële toepassings. Gesmede komponente bied uitstekende sterkte, moegheidsweerstand en korrelstruktuur, wat hulle ideaal maak vir hoëspanningsonderdele. Aan die ander kant bied gesmede komponente koste-effektiwiteit, eenvormigheid en uitstekende vormbaarheid vir algemene gebruike.

Wanneer jy metaalprodukte vir jou projek kies, oorweeg altyd:

- Toepassingsomgewing

- Vereiste meganiese eienskappe

- Bedryfstandaarde

- Vervaardigingsbegroting

Of jy nou vlekvrye staalflense of elmboogtoebehore verkry, kennis van die vervaardigingsagtergrond – gesmee of vervaardig – help om te verseker dat jy die regte metaal, met die regte werkverrigting, teen die regte koste kies.

Plasingstyd: 22 Julie 2025