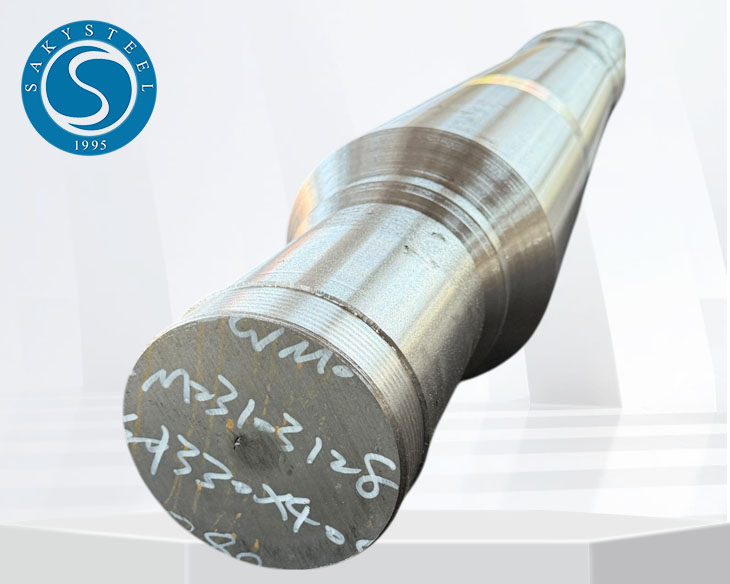

Dövme Şaft Nedir?

Dövme çelik şaftDövme işleminden geçmiş çelikten yapılmış silindirik bir metal bileşendir. Dövme, metalin basınç kuvvetleri kullanılarak şekillendirilmesini içerir; bu genellikle yüksek bir sıcaklığa ısıtılıp ardından çekiçleme, presleme veya haddeleme yoluyla basınç uygulanmasıyla gerçekleşir. Bu işlem, döküm veya işlenmiş çelikten yapılmış şaftlara kıyasla daha iyi mukavemet, tokluk ve aşınma direnci gibi gelişmiş mekanik özelliklere sahip bir şaft elde edilmesini sağlar.

Dövme çelik şaftlar, yüksek performans ve dayanıklılığın önemli olduğu çeşitli endüstriyel uygulamalarda yaygın olarak kullanılmaktadır. Üstün mekanik özellikleri, onları otomotiv motorları, havacılık sistemleri ve ağır makineler gibi zorlu ortamlarda kullanım için ideal hale getirir. Dövme şaftlar, olağanüstü mukavemeti, dayanıklılığı ve tokluğuyla bilinen, çok sayıda endüstriyel uygulamada kullanılan hayati bir bileşendir. Bu şaft türü, metalin yüksek basınç kuvvetleri uygulanarak şekillendirildiği dövme adı verilen bir işlemle üretilir. Bu makalede, dövme şaftların temel özelliklerini ve üretim sürecini daha ayrıntılı olarak inceleyeceğiz.

Dövme Çelik Şaftların Özellikleri

1.Üstün Güç:Dövme çelik şaftların en önemli avantajlarından biri üstün mukavemetleridir. Dövme işlemi, çeliğin tane yapısını hizalayarak malzemeyi daha kompakt ve homojen hale getirir. Bu sayede, özellikle yüksek yükler ve dönme koşulları altında yorulma ve gerilime karşı daha dayanıklı bir şaft elde edilir. Dövme şaftlarda, döküm parçalarda oluşabilen gözeneklilik gibi kusurların görülme olasılığı daha düşüktür.

2.Geliştirilmiş Dayanıklılık:Dövme çelik şaftlar, gelişmiş tokluk sergiler. Dövme işlemi, daha az iç kusura sahip, daha homojen bir malzeme oluşturarak darbelere, çatlaklara ve kırılmalara karşı direncini artırır. Bu da dövme çelik şaftları, bileşenin darbe veya yüksek darbe kuvvetlerine maruz kalabileceği uygulamalar için uygun hale getirir.

3. Artırılmış Dayanıklılık:Dövme işlemi sırasında sağlanan yüksek mukavemet ve tokluk sayesinde dövme çelik şaftlar, aşınma ve yıpranma koşullarında daha uzun süre dayanır. Sürtünmeden kaynaklanan aşınmaya karşı özellikle dirençlidirler ve zorlu ortamlarda bütünlüklerini koruyabilirler, bu da onları döner makineler ve ağır hizmet uygulamaları için ideal kılar.

4.Yorgunluğa Dayanıklılık:Dövme çelik şaftların yorulma direnci, en önemli özelliklerinden biridir. Dövme, bir parçayı zayıflatabilecek iç boşlukları ortadan kaldırarak, döngüsel yüklerden kaynaklanan arıza riskini azaltır. Bu, dövme çelik şaftları, çalışma sırasında tekrarlayan yüklere maruz kalan aktarma organları bileşenleri ve türbin şaftları gibi yüksek gerilimli uygulamalarda kullanım için ideal hale getirir.

5.Korozyon Direnci:Dövme işleminde kullanılan özel alaşıma (örneğin paslanmaz çelik, alaşımlı çelik) bağlı olarak, dövme çelik şaftlar mükemmel korozyon direnci sunabilir. Korozyona dayanıklı malzemelerden üretilen çelik şaftlar, neme, kimyasallara ve zorlu çevre koşullarına maruz kalmaya dayanabilir ve bu da onları denizcilik, kimyasal işleme ve enerji gibi endüstrilerde kullanıma uygun hale getirir.

Dövme Çelik Şaft Çeşitleri

1.SıcakDövme Çelik Şaftlar

Sıcak dövme işleminde, çelik, kolay şekillendirme sağlamak için yeniden kristalleşme noktasının üzerinde bir sıcaklığa, genellikle 900°C ila 1.300°C (1.650°F ila 2.370°F) arasında ısıtılır. Bu, büyük çelik şaftlar için en yaygın dövme yöntemidir, çünkü deformasyon sırasında malzemenin mukavemetini ve bütünlüğünü korumasını sağlar. Sıcak dövme, otomotiv, havacılık ve inşaat gibi endüstrilerde kullanılan ağır hizmet tipi şaftların üretimi için uygundur.

2. Soğuk Dövme Çelik Şaftlar

Soğuk dövme, oda sıcaklığında veya oda sıcaklığına yakın bir sıcaklıkta yapılır ve genellikle daha yüksek mukavemetli bir malzeme elde edilmesini sağlar. Bu işlem, hassas makinelerde veya otomotiv parçalarında kullanılanlar gibi yüksek boyutsal doğruluk gerektiren daha küçük şaftların üretiminde kullanılır. Soğuk dövme şaftlar genellikle daha güçlüdür ve sıcak dövme şaftlara kıyasla daha iyi bir yüzey kalitesine sahiptir.

3.İzotermik Dövme Çelik Şaftlar

İzotermal dövmede, hem metal hem de kalıp işlem boyunca neredeyse aynı sıcaklıkta tutulur. Bu yöntem, termal gradyanları azaltır ve homojen malzeme akışı sağlayarak daha iyi mekanik özellikler sağlar. İzotermal dövme, özellikle havacılık ve uzay veya türbin uygulamalarında kullanılan yüksek performanslı alaşımlar için faydalıdır.

Dövme Çelik Şaftların Uygulamaları

1.Otomotiv Endüstrisi

Dövme çelik şaftlarkrank milleri, akslar, tahrik milleri ve diferansiyeller gibi bileşenler de dahil olmak üzere aktarma organlarında olmazsa olmazdır.

2.Havacılık ve Uzay Sanayii

Havacılık sektöründe, dövme çelik şaftlar, aşırı sıcaklıklar ve dönüş hızları altında çalışması gereken türbin motorlarında, iniş takımlarında ve diğer hayati parçalarda kullanılır.

3.Ağır Makineler

Dövme çelik miller, ağır makinelerde dişli milleri, miller ve krank milleri gibi bileşenlerde yaygın olarak kullanılır.

4.Enerji Sektörü

Dövme çelik miller türbinlerde, jeneratörlerde ve diğer güç üretim ekipmanlarında kullanılır.

5.Denizcilik Endüstrisi

Dövme çelik miller pervane millerinde, pompa millerinde ve diğer denizcilik bileşenlerinde kullanılır.

6.Madencilik ve İnşaat

Madencilik ve inşaat gibi endüstrilerde kırıcılar, konveyörler ve ekskavatörler gibi ekipmanlarda dövme çelik miller kullanılır.

Dövme Çelik Şaftların Döküm veya İşlenmiş Şaftlara Göre Avantajları

1. Daha İyi Yapısal Bütünlük: Dövme, gözeneklilik gibi iç kusurları ortadan kaldırarak dövme çelik şaftların döküm veya işlenmiş parçalara göre daha az zayıflığa sahip olmasını sağlar.

2. Daha Yüksek Güç-Ağırlık Oranı: Dövme çelik şaftlar genellikle döküm muadillerine göre daha güçlü ancak daha hafiftir, bu da onları yüksek performanslı uygulamalarda daha verimli hale getirir.

3. Geliştirilmiş Yorgunluk ve Aşınma Direnci: Dövme işlemi, malzemenin tane yapısını hizalayarak şaftın tekrarlayan yüklere dayanma kabiliyetini ve sürtünmeden kaynaklanan aşınmaya karşı direncini artırır.

4.Maliyet Verimliliği: Dövme çelik şaftlar döküme kıyasla daha az malzeme israfına neden olur, bu da yüksek hacimli üretimde maliyet tasarrufu sağlayabilir.

Gönderim zamanı: 11 Aralık 2024