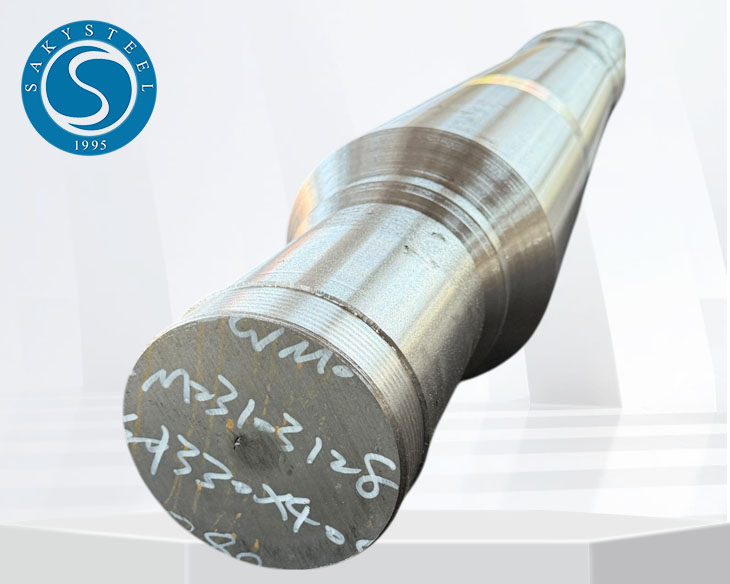

Wat is 'n gesmede skag?

Gesmede staalasis 'n silindriese metaalkomponent gemaak van staal wat die smeeproses ondergaan het. Smee behels die vorming van metaal deur middel van drukkragte, tipies deur dit tot 'n hoë temperatuur te verhit en dan druk toe te pas deur te hamer, te pers of te rol. Hierdie proses lei tot 'n as met verbeterde meganiese eienskappe soos verbeterde sterkte, taaiheid en weerstand teen slytasie in vergelyking met asse gemaak van gegote of bewerkte staal.

Gesmede staalasse word wyd gebruik in verskeie industriële toepassings waar hoë werkverrigting en duursaamheid noodsaaklik is. Hul superieure meganiese eienskappe maak hulle ideaal vir gebruik in veeleisende omgewings, soos in motorenjins, lugvaartstelsels en swaar masjinerie. 'n Gesmede as is 'n noodsaaklike komponent wat in talle industriële toepassings gebruik word, bekend vir sy uitsonderlike sterkte, duursaamheid en taaiheid. Hierdie tipe as word geskep deur 'n proses bekend as smee, waarin metaal gevorm word deur hoëdrukkragte toe te pas. In hierdie artikel sal ons die belangrikste eienskappe en vervaardigingsproses van gesmede asse in meer besonderhede ondersoek.

Eienskappe van gesmede staalskagte

1. Superieure Sterkte:Een van die belangrikste voordele van gesmede staalasse is hul superieure sterkte. Die smeeproses bring die staal se korrelstruktuur in lyn, wat die materiaal meer kompak en eenvormig maak. Dit lei tot 'n as wat meer bestand is teen moegheid en spanning, veral onder hoë laste en roterende toestande. Gesmede asse is minder geneig om defekte soos porositeit te ervaar, wat in gietstukke kan voorkom.

2. Verbeterde Taaiheid:Gesmede staalasse vertoon verbeterde taaiheid. Die smeeproses skep 'n meer homogene materiaal met minder interne defekte, wat die weerstand teen impakte, krake en breuke verbeter. Dit maak gesmede staalasse geskik vir toepassings waar die komponent aan skok- of hoë-impakkragte onderhewig kan wees.

3. Verhoogde duursaamheid:As gevolg van die hoë sterkte en taaiheid wat tydens die smeeproses verleen word, hou gesmede staalasse langer onder slytasietoestande. Hulle is veral bestand teen slytasie as gevolg van wrywing en kan hul integriteit in strawwe omgewings behou, wat hulle ideaal maak vir roterende masjinerie en swaar toepassings.

4. Moegheidsweerstand:Die moegheidsweerstand van gesmede staalasse is een van hul mees kritieke eienskappe. Smee elimineer die interne leemtes wat 'n onderdeel kan verswak, wat die risiko van mislukking as gevolg van sikliese belastings verminder. Dit maak gesmede staalasse ideaal vir gebruik in hoëspanningstoepassings soos aandrywingstelselkomponente en turbine-asse, wat herhaaldelik belas word tydens werking.

5. Korrosiebestandheid:Afhangende van die spesifieke legering wat in die smeeproses gebruik word (bv. vlekvrye staal, legeringsstaal), kan gesmede staalasse uitstekende korrosiebestandheid bied. Staalasse wat van korrosiebestande materiale gemaak is, kan blootstelling aan vog, chemikalieë en strawwe omgewingstoestande weerstaan, wat hulle geskik maak vir gebruik in nywerhede soos mariene, chemiese verwerking en energie.

Tipes gesmede staalskagte

1. WarmGesmede Staalskagte

In warm smee word die staal verhit tot 'n temperatuur bo sy herkristallisasiepunt, tipies tussen 900°C en 1 300°C (1 650°F en 2 370°F), om maklike vorming moontlik te maak. Dit is die mees algemene smeemetode vir groot staalasse, aangesien dit verseker dat die materiaal sterkte en integriteit tydens vervorming behou. Warm smee is geskik vir die vervaardiging van swaargewig-asse wat in nywerhede soos motorvoertuie, lugvaart en konstruksie gebruik word.

2. Koue gesmede staalskagte

Koue smee word by of naby kamertemperatuur uitgevoer en lei tipies tot 'n materiaal met 'n hoër sterkte. Die proses word gebruik vir die vervaardiging van kleiner skagte wat hoë dimensionele akkuraatheid vereis, soos dié wat in presisiemasjinerie of in motoronderdele gebruik word. Koue gesmede skagte is dikwels sterker en het 'n beter oppervlakafwerking in vergelyking met warm gesmede skagte.

3. Isotermiese gesmede staalskagte

In isotermiese smee word beide die metaal en die matrys tydens die proses byna dieselfde temperatuur gehou. Hierdie metode verminder termiese gradiënte en verseker eenvormige materiaalvloei, wat lei tot beter meganiese eienskappe. Isotermiese smee is veral voordelig vir hoëprestasie-legerings wat in lugvaart- of turbine-toepassings gebruik word.

Toepassings van gesmede staalskagte

1. Motorbedryf

Gesmede staalskagteis noodsaaklik in die dryfstelsel, insluitend komponente soos krukasse, asse, dryfasse en differensiaals.

2. Lugvaartbedryf

In die lugvaartsektor word gesmede staalasse gebruik in turbine-enjins, landingsgestel en ander noodsaaklike onderdele wat onder uiterste temperature en rotasiesnelhede moet werk.

3. Swaar Masjinerie

Gesmede staalasse word wyd gebruik in swaar masjinerie vir komponente soos ratkasse, spindels en krukasse.

4. Energiesektor

Gesmede staalskagte word in turbines, kragopwekkers en ander kragopwekkingstoerusting gebruik.

5. Mariene Nywerheid

Gesmede staalskagte word in skroefskagte, pompskagte en ander mariene komponente gebruik.

6. Mynbou en Konstruksie

In nywerhede soos mynbou en konstruksie word gesmede staalskagte in toerusting soos brekers, vervoerbande en graafmasjiene gebruik.

Voordele van gesmede staalskagte bo gegote of bewerkte skagte

1. Beter Strukturele Integriteit: Smeewerk elimineer interne defekte soos porositeit, wat verseker dat gesmede staalasse minder swakpunte het as gegote of bewerkte onderdele.

2. Hoër sterkte-tot-gewig-verhouding: Gesmede staalskagte is dikwels sterker maar ligter as gegote eweknieë, wat hulle meer doeltreffend maak in hoëprestasie-toepassings.

3. Verbeterde moegheids- en slytasieweerstand: Die smeeproses bring die materiaal se korrelstruktuur in lyn, wat die skag se vermoë om herhalende ladings te weerstaan en weerstand teen slytasie as gevolg van wrywing verbeter.

4. Koste-effektiwiteit: Gesmede staalskagte benodig minder materiaalvermorsing in vergelyking met gietwerk, wat kan lei tot kostebesparings in hoëvolumeproduksie.

Plasingstyd: 11 Desember 2024