Saxta mil nədir?

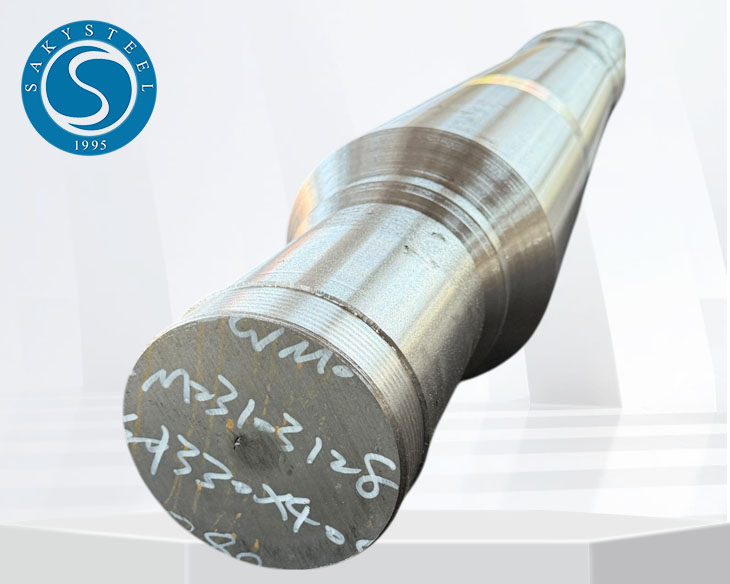

Döymə polad mildöymə prosesinə məruz qalmış poladdan hazırlanmış silindrik metal komponentdir. Döymə, adətən yüksək temperatura qədər qızdırmaqla və sonra çəkiclə vurma, basma və ya yuvarlama yolu ilə təzyiq tətbiq edərək, sıxıcı qüvvələrdən istifadə edərək metalın formalaşdırılmasını əhatə edir. Bu proses tökmə və ya işlənmiş poladdan hazırlanmış vallarla müqayisədə təkmilləşdirilmiş möhkəmlik, möhkəmlik və aşınmaya qarşı müqavimət kimi təkmilləşdirilmiş mexaniki xassələrə malik şaftla nəticələnir.

Döymə polad valları yüksək performans və davamlılığın vacib olduğu müxtəlif sənaye tətbiqlərində geniş istifadə olunur. Onların üstün mexaniki xassələri onları avtomobil mühərrikləri, aerokosmik sistemlər və ağır maşınlar kimi tələbkar mühitlərdə istifadə üçün ideal hala gətirir. Döymə şaft müstəsna gücü, davamlılığı və möhkəmliyi ilə tanınan çoxsaylı sənaye tətbiqlərində istifadə olunan mühüm komponentdir. Bu tip mil, metalın yüksək təzyiq qüvvələrinin tətbiqi ilə formalaşdığı döymə kimi tanınan bir proses vasitəsilə yaradılır. Bu yazıda biz saxta valların əsas xüsusiyyətlərini və istehsal prosesini daha ətraflı araşdıracağıq.

Döymə Polad Şaftların Xüsusiyyətləri

1. Üstün Güc:Döymə polad şaftların ən əhəmiyyətli üstünlüklərindən biri onların üstün gücüdür. Döymə prosesi poladın taxıl quruluşunu bərabərləşdirir, materialı daha yığcam və vahid edir. Bu, xüsusilə yüksək yüklərdə və fırlanan şəraitdə yorğunluğa və gərginliyə daha davamlı olan mil ilə nəticələnir. Döyülmüş valların tökmə hissələrində baş verə bilən məsaməlik kimi qüsurlarla qarşılaşma ehtimalı azdır.

2. Təkmilləşdirilmiş Möhkəmlik:Döymə polad valları təkmilləşdirilmiş möhkəmlik nümayiş etdirir. Döymə prosesi daha az daxili qüsurları olan daha homojen bir material yaradır ki, bu da onun təsirlərə, çatlara və qırılmalara qarşı müqavimətini artırır. Bu, saxta polad valları komponentin zərbəyə və ya yüksək təsir qüvvələrinə məruz qala biləcəyi tətbiqlər üçün uyğun edir.

3. Artan davamlılıq:Döymə prosesi zamanı verilən yüksək möhkəmlik və möhkəmlik sayəsində, saxta polad vallar köhnəlmə şəraitində daha uzun müddət davam edir. Xüsusilə sürtünməyə qarşı davamlıdırlar və sərt mühitlərdə öz bütövlüyünü qoruya bilirlər, bu da onları fırlanan maşınlar və ağır yük tətbiqləri üçün ideal edir.

4.Yorğunluq Müqaviməti:Döymə polad şaftların yorğunluğa qarşı müqaviməti onların ən vacib xüsusiyyətlərindən biridir. Döymə bir hissəni zəiflədə bilən daxili boşluqları aradan qaldırır, beləliklə, dövri yüklərdən uğursuzluq riskini azaldır. Bu, döymə polad valları istismar zamanı təkrar yüklənməyə məruz qalan ötürmə mexanizmi komponentləri və turbin valları kimi yüksək gərginlikli tətbiqlərdə istifadə üçün ideal hala gətirir.

5. Korroziyaya Müqavimət:Döymə prosesində istifadə olunan xüsusi ərintidən (məsələn, paslanmayan polad, alaşımlı polad) asılı olaraq, saxta polad vallar əla korroziyaya davamlılıq təklif edə bilər. Korroziyaya davamlı materiallardan hazırlanmış polad şaftlar nəmə, kimyəvi maddələrə və sərt ekoloji şəraitə məruz qalmağa davam edə bilər, bu da onları dəniz, kimyəvi emal və enerji kimi sənaye sahələrində istifadəyə uyğun edir.

Döymə polad şaftların növləri

1. İstiDöymə Polad Şaftlar

İsti döymə zamanı polad yenidən kristallaşma nöqtəsindən yuxarı olan temperatura qədər qızdırılır, adətən 900°C ilə 1300°C (1650°F - 2370°F) arasında, formaya salınmağı asanlaşdırır. Bu, böyük polad şaftlar üçün ən çox yayılmış döymə üsuludur, çünki deformasiya zamanı materialın möhkəmliyini və bütövlüyünü təmin edir. İsti döymə, avtomobil, aerokosmik və tikinti kimi sənayelərdə istifadə olunan ağır yük şaftlarının istehsalı üçün uyğundur.

2.Soyuq Döymə Polad Şaftlar

Soyuq döymə otaq temperaturunda və ya ona yaxın temperaturda aparılır və adətən daha yüksək möhkəmlikli material əldə edilir. Proses yüksək ölçülü dəqiqlik tələb edən daha kiçik valların istehsalı üçün istifadə olunur, məsələn, dəqiq maşınlarda və ya avtomobil komponentlərində istifadə olunur. Soyuq döymə valları tez-tez daha güclüdür və isti döymə vallarla müqayisədə daha yaxşı səthə malikdir.

3.İzotermik Döymə Polad Şaftlar

İzotermik döymədə həm metal, həm də kalıp proses zamanı təxminən eyni temperaturda saxlanılır. Bu üsul istilik gradientlərini azaldır və vahid material axını təmin edərək daha yaxşı mexaniki xassələrə gətirib çıxarır. İzotermik döymə xüsusilə aerokosmik və ya turbin tətbiqlərində istifadə olunan yüksək performanslı ərintilər üçün faydalıdır.

Döyülmüş Polad Şaftların Tətbiqləri

1.Avtomobil Sənayesi

Döymə polad şaftlarkrank valları, oxlar, ötürmə valları və diferensiallar kimi komponentlər də daxil olmaqla ötürücü sistemdə vacibdir.

2. Aerokosmik Sənaye

Aerokosmik sektorda saxta polad vallar turbin mühərriklərində, eniş qurğularında və həddindən artıq temperatur və fırlanma sürəti altında işləməli olan digər həyati vacib hissələrdə istifadə olunur.

3.Ağır Maşınlar

Döymə polad valları ağır maşınlarda dişli vallar, millər və krank valları kimi komponentlər üçün geniş istifadə olunur.

4. Enerji Sektoru

Döymə polad valları turbinlərdə, generatorlarda və digər enerji istehsal avadanlıqlarında istifadə olunur.

5. Dəniz Sənayesi

Döymə polad valları pervane vallarında, nasos vallarında və digər dəniz komponentlərində istifadə olunur.

6. Mədən və tikinti

Mədənçıxarma və tikinti kimi sənaye sahələrində döymə polad vallar qırıcılar, konveyerlər və ekskavatorlar kimi avadanlıqlarda istifadə olunur.

Döymə polad valların tökmə və ya işlənmiş vallara nisbətən üstünlükləri

1.Daha yaxşı Struktur Bütövlük: Döymə məsaməlilik kimi daxili qüsurları aradan qaldıraraq, saxta polad şaftların tökmə və ya işlənmiş hissələrə nisbətən daha az zəif cəhətlərə malik olmasını təmin edir.

2.Yüksək Gücün Çəki nisbəti: Döymə polad millər tez-tez tökmə analoqlarından daha güclü, lakin daha yüngül olur, bu da onları yüksək performanslı tətbiqlərdə daha səmərəli edir.

3. Təkmilləşdirilmiş Yorğunluq və Aşınma Müqaviməti: Döymə prosesi materialın taxıl strukturunu uyğunlaşdırır, bu da şaftın təkrarlanan yüklərə və sürtünmə nəticəsində aşınmaya qarşı müqavimət qabiliyyətini artırır.

4.Xərc-Səmərə: Döymə polad şaftlar tökmə ilə müqayisədə daha az material itkisi tələb edir ki, bu da yüksək həcmli istehsalda xərclərə qənaət etməyə səbəb ola bilər.

Göndərmə vaxtı: 11 dekabr 2024-cü il