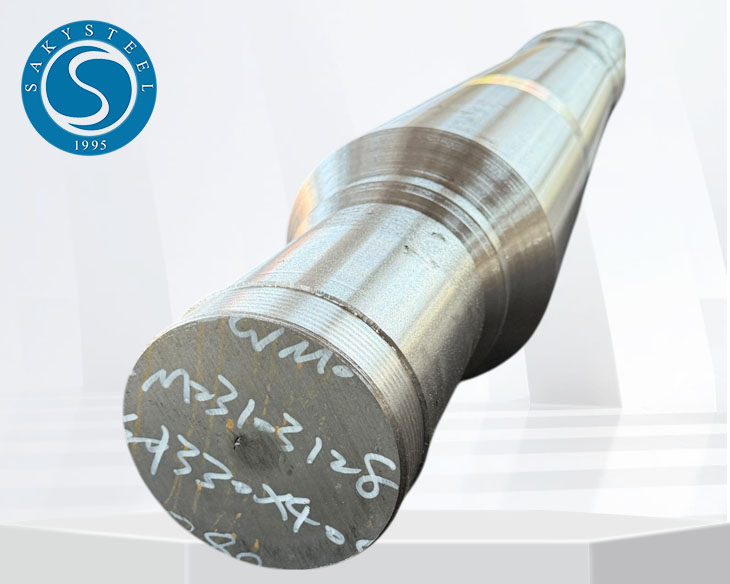

شفت آهنگری شده چیست؟

شفت فولادی آهنگری شدهیک قطعه فلزی استوانهای شکل است که از فولاد ساخته شده و تحت فرآیند آهنگری قرار گرفته است. آهنگری شامل شکل دادن به فلز با استفاده از نیروهای فشاری است، که معمولاً با گرم کردن آن تا دمای بالا و سپس اعمال فشار از طریق چکش کاری، پرس یا نورد انجام میشود. این فرآیند منجر به ایجاد شفتی با خواص مکانیکی بهبود یافته مانند استحکام، چقرمگی و مقاومت در برابر سایش بهبود یافته در مقایسه با شفتهای ساخته شده از فولاد ریختهگری یا ماشینکاری شده میشود.

شفتهای فولادی فورجشده بهطور گسترده در کاربردهای صنعتی مختلف که در آنها عملکرد بالا و دوام ضروری است، مورد استفاده قرار میگیرند. خواص مکانیکی برتر آنها، آنها را برای استفاده در محیطهای دشوار، مانند موتورهای خودرو، سیستمهای هوافضا و ماشینآلات سنگین، ایدهآل میکند. شفت فورجشده یک جزء حیاتی است که در کاربردهای صنعتی متعدد مورد استفاده قرار میگیرد و به دلیل استحکام، دوام و چقرمگی استثنایی خود مشهور است. این نوع شفت از طریق فرآیندی به نام آهنگری ساخته میشود که در آن فلز با اعمال نیروهای فشار بالا شکل میگیرد. در این مقاله، ویژگیهای کلیدی و فرآیند تولید شفتهای فورجشده را با جزئیات بیشتری بررسی خواهیم کرد.

ویژگیهای شفتهای فولادی آهنگری شده

۱. قدرت برتر:یکی از مهمترین مزایای شفتهای فولادی آهنگری شده، استحکام برتر آنهاست. فرآیند آهنگری، ساختار دانهبندی فولاد را همتراز میکند و ماده را فشردهتر و یکنواختتر میسازد. این امر منجر به شفتی میشود که در برابر خستگی و تنش، به ویژه تحت بارهای زیاد و شرایط چرخشی، مقاومتر است. شفتهای آهنگری شده کمتر دچار عیوبی مانند تخلخل میشوند که میتواند در قطعات ریختهگری شده رخ دهد.

۲. بهبود چقرمگی:شفتهای فولادی آهنگری شده، چقرمگی بهبود یافتهای را نشان میدهند. فرآیند آهنگری، مادهای همگنتر با نقصهای داخلی کمتر ایجاد میکند که مقاومت آن را در برابر ضربه، ترک و شکستگی بهبود میبخشد. این امر شفتهای فولادی آهنگری شده را برای کاربردهایی که قطعه ممکن است در معرض شوک یا نیروهای ضربهای شدید قرار گیرد، مناسب میسازد.

۳. افزایش دوام:به دلیل استحکام و چقرمگی بالایی که در طول فرآیند آهنگری به شفتهای فولادی آهنگری شده منتقل میشود، این شفتها در شرایط سایش و پارگی دوام بیشتری دارند. آنها به ویژه در برابر سایش ناشی از اصطکاک مقاوم هستند و میتوانند یکپارچگی خود را در محیطهای سخت حفظ کنند، که آنها را برای ماشینآلات دوار و کاربردهای سنگین ایدهآل میکند.

۴. مقاومت در برابر خستگی:مقاومت در برابر خستگی شفتهای فولادی آهنگری شده یکی از مهمترین ویژگیهای آنهاست. آهنگری، حفرههای داخلی که میتوانند یک قطعه را تضعیف کنند، از بین میبرد و در نتیجه خطر شکست در اثر بارهای چرخهای را کاهش میدهد. این امر شفتهای فولادی آهنگری شده را برای استفاده در کاربردهای پرفشار مانند اجزای سیستم انتقال قدرت و شفتهای توربین که در حین کار تحت بارگذاری مکرر قرار میگیرند، ایدهآل میکند.

۵. مقاومت در برابر خوردگی:بسته به آلیاژ خاص مورد استفاده در فرآیند آهنگری (مثلاً فولاد ضد زنگ، فولاد آلیاژی)، شفتهای فولادی آهنگری شده میتوانند مقاومت عالی در برابر خوردگی ارائه دهند. شفتهای فولادی ساخته شده از مواد مقاوم در برابر خوردگی میتوانند در برابر رطوبت، مواد شیمیایی و شرایط سخت محیطی مقاومت کنند و این امر آنها را برای استفاده در صنایعی مانند دریایی، فرآوری شیمیایی و انرژی مناسب میسازد.

انواع شفتهای فولادی آهنگری شده

1. داغشفتهای فولادی آهنگری شده

در آهنگری گرم، فولاد تا دمایی بالاتر از نقطه تبلور مجدد خود، معمولاً بین ۹۰۰ تا ۱۳۰۰ درجه سانتیگراد (۱۶۵۰ تا ۲۳۷۰ درجه فارنهایت)، گرم میشود تا شکلدهی آسان شود. این رایجترین روش آهنگری برای شفتهای فولادی بزرگ است، زیرا تضمین میکند که ماده در حین تغییر شکل، استحکام و یکپارچگی خود را حفظ میکند. آهنگری گرم برای تولید شفتهای سنگین مورد استفاده در صنایعی مانند خودرو، هوافضا و ساخت و ساز مناسب است.

۲. شفتهای فولادی فورج سرد

آهنگری سرد در دمای اتاق یا نزدیک به آن انجام میشود و معمولاً منجر به مادهای با استحکام بالاتر میشود. این فرآیند برای تولید شفتهای کوچکتر که نیاز به دقت ابعادی بالایی دارند، مانند شفتهای مورد استفاده در ماشینآلات دقیق یا قطعات خودرو، استفاده میشود. شفتهای آهنگری سرد اغلب قویتر هستند و در مقایسه با شفتهای آهنگری گرم، سطح نهایی بهتری دارند.

۳. شفتهای فولادی فورج شده ایزوترمال

در آهنگری ایزوترمال، هم فلز و هم قالب در طول فرآیند تقریباً در دمای یکسانی نگه داشته میشوند. این روش گرادیانهای حرارتی را کاهش میدهد و جریان یکنواخت مواد را تضمین میکند که منجر به خواص مکانیکی بهتر میشود. آهنگری ایزوترمال به ویژه برای آلیاژهای با کارایی بالا که در کاربردهای هوافضا یا توربین استفاده میشوند، مفید است.

کاربردهای شفتهای فولادی آهنگری شده

۱. صنعت خودرو

شفتهای فولادی آهنگری شدهدر سیستم انتقال قدرت، از جمله اجزایی مانند میل لنگ، اکسل، شفت محرک و دیفرانسیل، ضروری هستند.

۲. صنعت هوافضا

در بخش هوافضا، شفتهای فولادی آهنگری شده در موتورهای توربینی، ارابههای فرود و سایر قطعات حیاتی که باید تحت دماهای شدید و سرعتهای چرخشی کار کنند، استفاده میشوند.

۳. ماشین آلات سنگین

شفتهای فولادی آهنگری شده به طور گسترده در ماشینآلات سنگین برای اجزایی مانند شفت چرخدنده، اسپیندل و میللنگ استفاده میشوند.

۴. بخش انرژی

شفتهای فولادی آهنگری شده در توربینها، ژنراتورها و سایر تجهیزات تولید برق استفاده میشوند.

۵. صنایع دریایی

شفتهای فولادی آهنگری شده در شفتهای پروانه، شفتهای پمپ و سایر اجزای دریایی استفاده میشوند.

۶. معدن و ساخت و ساز

در صنایعی مانند معدن و ساخت و ساز، شفتهای فولادی آهنگری شده در تجهیزاتی مانند سنگ شکنها، نوار نقالهها و بیل مکانیکیها استفاده میشوند.

مزایای شفتهای فولادی آهنگری شده نسبت به شفتهای ریختهگری شده یا ماشینکاری شده

۱. یکپارچگی ساختاری بهتر: آهنگری، عیوب داخلی مانند تخلخل را از بین میبرد و تضمین میکند که شفتهای فولادی آهنگری شده نقاط ضعف کمتری نسبت به قطعات ریختهگری شده یا ماشینکاری شده دارند.

۲. نسبت استحکام به وزن بالاتر: شفتهای فولادی آهنگری شده اغلب قویتر اما سبکتر از نمونههای ریختهگری شده هستند و همین امر آنها را در کاربردهای با کارایی بالا کارآمدتر میکند.

۳. بهبود مقاومت در برابر خستگی و سایش: فرآیند آهنگری، ساختار دانهبندی ماده را همتراز میکند که این امر توانایی شفت را در تحمل بارهای تکراری و مقاومت در برابر سایش ناشی از اصطکاک افزایش میدهد.

۴. مقرون به صرفه بودن: شفتهای فولادی آهنگری شده در مقایسه با ریختهگری به اتلاف مواد کمتری نیاز دارند که میتواند منجر به صرفهجویی در هزینه در تولید با حجم بالا شود.

زمان ارسال: ۱۱ دسامبر ۲۰۲۴