ステンレス鋼のシームレスパイプは、次のような複数の手順で製造されます。

- 溶解: 最初のステップは、電気アーク炉でステンレス鋼を溶かすことです。その後、精錬され、さまざまな合金で処理されて、目的の特性が実現されます。

- 連続鋳造: 溶融した鋼を連続鋳造機に流し込み、必要な形状とサイズに凝固した「ビレット」または「ブルーム」を生成します。

- 加熱: 固化したビレットは、その後、炉内で 1100 ~ 1250°C の温度に加熱され、可鍛性を高めてさらなる加工に備えます。

- ピアシング:加熱したビレットを先の尖ったマンドレルで穴を開け、中空の管を作ります。この工程は「ピアシング」と呼ばれます。

- 圧延: 中空管はマンドレルミルで圧延され、直径と壁の厚さが所定のサイズまで縮小されます。

- 熱処理:シームレスパイプは、強度と靭性を向上させるために熱処理されます。具体的には、パイプを950~1050℃の温度に加熱し、その後、水または空気中で急冷します。

- 仕上げ: 熱処理後、シームレスパイプは真っ直ぐに伸ばされ、長さに合わせて切断され、研磨または酸洗いによって仕上げられ、表面の不純物が除去されて外観が改善されます。

- テスト: 最後のステップは、硬度、引張強度、寸法精度などのさまざまな特性についてパイプをテストし、必要な基準を満たしていることを確認することです。

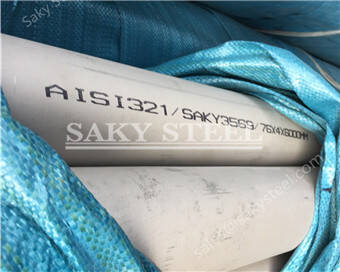

パイプが必要なすべての試験に合格すると、お客様への出荷準備が完了します。シームレスパイプが必要な品質基準を満たすよう、全工程を綿密に監視・管理しています。

投稿日時: 2023年2月15日