Le matériau de qualité 254SMO a toujours une valeur standard parfaite dans sa composition chimique, chaque composant a sa propre fonction :

Nickel (Ni) : Le nickel peut augmenter la résistance de l'acier 254SMO tout en conservant une bonne plasticité et une bonne ténacité. Il présente une grande résistance à la corrosion par les acides et les bases, ainsi qu'à la rouille et à la chaleur à haute température.

Molybdène (Mo) : Le molybdène peut affiner le grain de l'acier 254SMO, améliorer la trempabilité et la résistance thermique, et maintenir une résistance et une résistance au fluage suffisantes à des températures élevées (contrainte à long terme à des températures élevées, déformation, changement de fluage).

Titane (Ti) : Le titane est un puissant désoxydant de l'acier 254SMO. Il permet de densifier la structure interne de l'acier, d'affiner la force du grain et de réduire la sensibilité au vieillissement et la fragilité à froid. Il améliore les performances de soudage. L'ajout de titane approprié à l'acier inoxydable austénitique au chrome-nickel-18 empêche la corrosion intergranulaire.

Chrome (Cr) : Le chrome peut améliorer la résistance à la corrosion de l'acier et constitue donc un élément d'alliage important de l'acier inoxydable 254SMO et de l'acier résistant à la chaleur.

Cuivre (Cu) : Le cuivre peut augmenter la résistance et la ténacité, notamment en cas de corrosion atmosphérique. Son inconvénient est qu'il tend à devenir cassant à chaud lors du travail à chaud et que sa plasticité dépasse 0,5 %. Une teneur en cuivre inférieure à 0,50 % n'a aucun effet sur la soudabilité du matériau 254SMO.

En fonction des différences entre les principaux composants ci-dessus, les types d'alliages de nickel 254SMO suivants peuvent être utilisés :

1. Alliage nickel-cuivre (Ni-Cu), également connu sous le nom d'alliage Monel (alliage Monel)

2. L'alliage nickel-chrome (Ni-Cr) est un alliage à base de nickel résistant à la chaleur.

3. L'alliage Ni-Mo fait principalement référence à la série Hastelloy B

4. L'alliage Ni-Cr-Mo fait principalement référence à la série Hastelloy C

Le 254SMO est utilisé dans divers équipements industriels, son utilisation interne de ressorts à lames, de ressorts hélicoïdaux, de pièces d'étanchéité, de collecteurs d'échappement automobiles, de convertisseurs catalytiques, de refroidisseurs EGR, de turbocompresseurs et d'autres joints résistants à la chaleur, les plaques d'acier inoxydable austénitique pour avions sont utilisées pour les pièces de joint.

En particulier, une partie des applications pour divers équipements industriels, joints d'échappement automobiles, etc. utilisés à haute température utilise le NPF625 et le NCF718 spécifiés dans la norme JIS G 4902 (plaques en superalliage résistant à la corrosion et à la chaleur) pour contenir des pourcentages massiques. Il représente plus de 50 % du matériau coûteux en Ni. D'autre part, pour des matériaux tels que l'acier inoxydable amélioré par précipitation comme le SUH660 qui utilise des composés intermétalliques de Ti et d'Al spécifiés dans la norme JIS G 4312 (plaques d'acier résistant à la chaleur), la dureté du 254 SMO diminue considérablement après une utilisation prolongée à haute température, et seulement jusqu'à environ 500 °C ne satisfait pas aux caractéristiques requises pour les joints résistants à la chaleur qui ont été favorisées par les hautes températures ces dernières années.

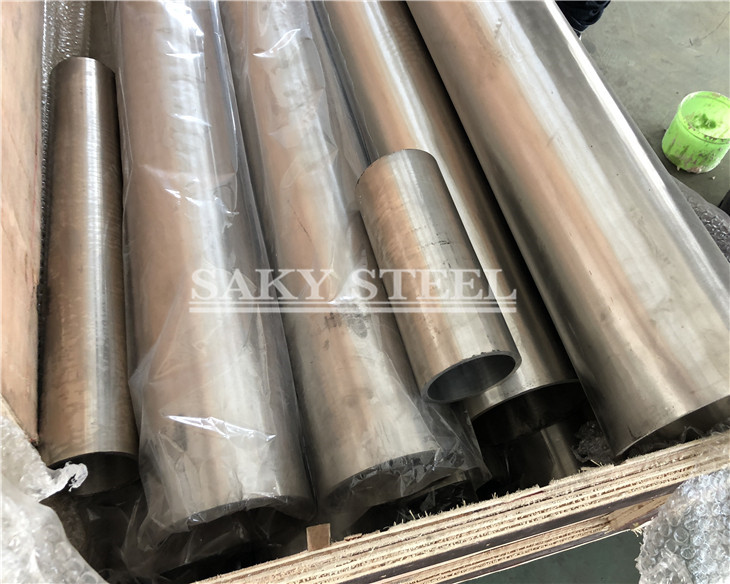

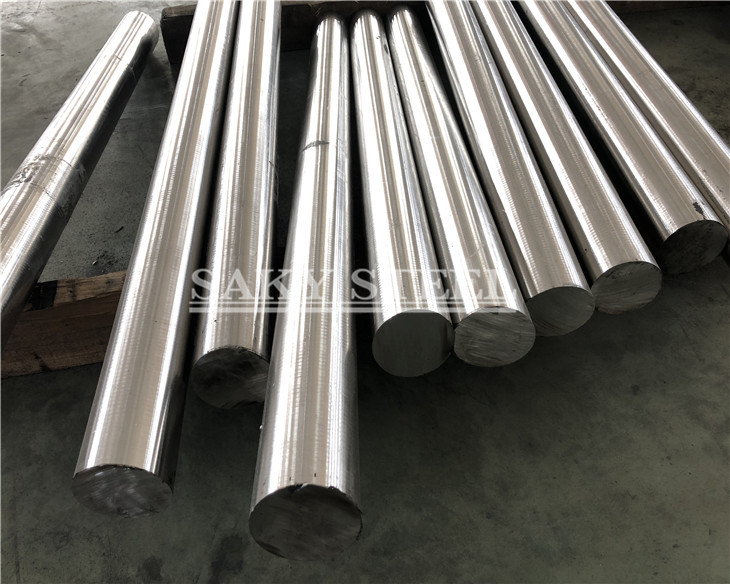

Marque : 254SMO

Normes nationales : 254SMO/F44 (UNS S31254/W.Nr.1.4547)

Partenaires : Outokumpu, AVESTA, Hastelloy, SMC, ATI, Allemagne, ThyssenKrupp VDM, Mannex, Nickel, Sandvik, Suède Japan Metallurgical, Nippon Steel et d'autres marques célèbres

Marque américaine : UNS S31254

Présentation du 254SMo (S31254) : un acier inoxydable super-austénitique. Grâce à sa forte teneur en molybdène, il présente une résistance extrêmement élevée à la corrosion par piqûres et caverneuse. L'acier inoxydable 254SMo a été développé pour une utilisation dans des environnements contenant des halogénures, comme l'eau de mer.

L'acier super inoxydable 254SMo (S31254) est un acier inoxydable spécial. Sa composition chimique diffère de celle de l'acier inoxydable ordinaire. Il s'agit d'un acier inoxydable fortement allié à forte teneur en nickel, chrome et molybdène. L'acier super inoxydable, à base de nickel, est un acier inoxydable spécial. Sa composition chimique diffère de celle de l'acier inoxydable ordinaire : il s'agit d'un acier inoxydable fortement allié à forte teneur en nickel, chrome et molybdène. Le meilleur acier est le 254Mo, qui contient 6 % de Mo. Ce type d'acier présente une excellente résistance à la corrosion localisée. Il présente une bonne résistance à la corrosion par piqûres sous l'eau de mer, à l'aération, aux fissures et à l'érosion à faible vitesse (IP ≥ 40), ainsi qu'une meilleure résistance à la corrosion sous contrainte. Il constitue une alternative aux alliages à base de nickel et aux alliages de titane. De plus, il offre une meilleure résistance à la corrosion et aux températures élevées, ce qui rend l'acier inoxydable 304 irremplaçable. De plus, d'après la classification de l'acier inoxydable, la structure métallographique spéciale de cet acier est une structure métallographique austénitique stable. Étant un matériau fortement allié, son procédé de fabrication est assez complexe. Généralement, seuls les procédés traditionnels, tels que le coulage, le forgeage et le laminage, permettent de le fabriquer.

En même temps, il présente les caractéristiques de résistance aux hautes températures comme suit :

1. Un grand nombre d'expériences sur le terrain et une vaste expérience montrent que même à des températures légèrement élevées, le 254SMO présente une résistance élevée à la corrosion caverneuse dans l'eau de mer, et seuls quelques types d'acier inoxydable possèdent cette propriété.

2. La résistance à la corrosion du 254SMO dans les solutions acides et les solutions d'halogénures oxydantes telles que celles requises pour la production d'eau de Javel à base de papier peut être comparée aux alliages à base de nickel et aux alliages de titane qui sont très résistants à la corrosion.

Date de publication : 24 avril 2018