Ⅰ.Какво е безразрушителен контрол?

Най-общо казано, безразрушителният контрол използва характеристиките на звука, светлината, електричеството и магнетизма, за да открие местоположението, размера, количеството, естеството и друга свързана информация за дефекти в близост до повърхността или вътрешни дефекти на повърхността на материала, без да уврежда самия материал. Неразрушителният контрол има за цел да открие техническото състояние на материалите, включително дали са квалифицирани или имат оставащ експлоатационен живот, без да се засяга бъдещото им функциониране. Често срещаните методи за безразрушителен контрол включват ултразвуков тест, електромагнитен тест и магнитно-прашков тест, сред които ултразвуковият тест е един от най-често използваните методи.

Ⅱ.Пет често срещани метода за безразрушителен контрол:

1.Дефиниция на ултразвуков тест

Ултразвуковият контрол е метод, който използва характеристиките на ултразвуковите вълни да се разпространяват и отразяват в материалите, за да открие вътрешни дефекти или чужди тела в материалите. Той може да открие различни дефекти, като пукнатини, пори, включвания, хлабавост и др. Ултразвуковата дефектоскопия е подходяща за различни материали и може също така да открие дебелината на материали, като метали, неметали, композитни материали и др. Това е един от най-често използваните методи в безразрушителния контрол.

Защо дебелите стоманени плочи, дебелостенните тръби и кръглите пръти с голям диаметър са по-подходящи за UT тест?

① Когато дебелината на материала е голяма, вероятността от вътрешни дефекти, като пори и пукнатини, ще се увеличи съответно.

②Кованите изделия се произвеждат чрез процес на коване, който може да причини дефекти като пори, включвания и пукнатини в материала.

③Дебелостенните тръби и кръглите пръти с голям диаметър обикновено се използват в взискателни инженерни конструкции или ситуации, които са подложени на високо напрежение. UT тестът може да проникне дълбоко в материала и да открие евентуални вътрешни дефекти, като пукнатини, включвания и др., което е от решаващо значение за осигуряване на целостта и безопасността на конструкцията.

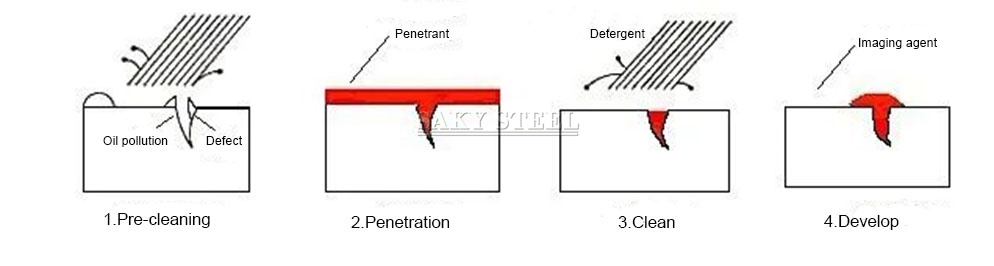

2. Определение за тест за проникване

Приложими сценарии за UT тест и PT тест

UT тестът е подходящ за откриване на вътрешни дефекти в материалите, като пори, включвания, пукнатини и др. UT тестът може да проникне в дебелината на материала и да открие дефекти вътре в него чрез излъчване на ултразвукови вълни и приемане на отразени сигнали.

PT тестът е подходящ за откриване на повърхностни дефекти по повърхността на материали, като пори, включвания, пукнатини и др. PT тестването разчита на проникване на течност в повърхностни пукнатини или дефекти и използва цветен проявител, за да покаже местоположението и формата на дефектите.

UT и PT тестовете имат своите предимства и недостатъци в практическите приложения. Изберете подходящия метод за тестване според различните нужди от тестване и характеристиките на материалите, за да получите по-добри резултати от тестването.

3. Тест с вихрови токове

(1) Въведение в ЕТ теста

ET тестът използва принципа на електромагнитната индукция, за да доближи изпитвателна бобина с променлив ток до проводящ детайл, за да генерира вихрови токове. Въз основа на промените във вихровите токове могат да се направят изводи за свойствата и състоянието на детайла.

(2) Предимства на ET теста

ET тестът не изисква контакт с детайла или средата, скоростта на откриване е много бърза и може да тества неметални материали, които могат да индуцират вихрови токове, като например графит.

(3) Ограничения на ET теста

Може да открива само повърхностни дефекти на проводими материали. При използване на проходна бобина за електротехнически измервания е невъзможно да се определи конкретното местоположение на дефекта по периферията.

(4) Разходи и ползи

ET Test разполага с просто оборудване и сравнително лесна работа. Не изисква сложно обучение и може бързо да извършва тестове в реално време на място.

Основният принцип на PT теста: след като повърхността на детайла е покрита с флуоресцентно или цветно багрило, пенетрантът може да проникне в повърхностните дефекти под действието на капилярно действие; след отстраняване на излишния пенетрант от повърхността на детайла, върху повърхността му може да се нанесе проявител. По подобен начин, под действието на капилярното действие, проявителят ще привлече задържания в дефекта пенетрант и той ще се просмуче обратно в него. Под въздействието на определен източник на светлина (ултравиолетова светлина или бяла светлина) следите от пенетранта в дефекта ще се покажат (жълто-зелена флуоресценция или яркочервена), като по този начин се открива морфологията и разпределението на дефектите.

4. Магнитно-прахово изпитване

„Магнитно-прашковият контрол“ е често използван метод за неразрушителен контрол за откриване на повърхностни и почти повърхностни дефекти в проводими материали, по-специално за откриване на пукнатини. Той се основава на уникалния отговор на магнитните частици към магнитни полета, което позволява ефективно откриване на подземни дефекти.

5. РЕНТГЕНОВ ТЕСТ

(1) Въведение в RT теста

Рентгеновите лъчи са електромагнитни вълни с изключително висока честота, изключително къса дължина на вълната и висока енергия. Те могат да проникнат през обекти, които не могат да бъдат проникнати от видимата светлина, и да претърпят сложни реакции с материалите по време на процеса на проникване.

(2) Предимства на RT теста

RT тестът може да се използва за откриване на вътрешни дефекти в материалите, като пори, пукнатини от включване и др., а също така може да се използва за оценка на структурната цялост и вътрешното качество на материалите.

(3) Принципът на RT теста

RT тестът открива дефекти вътре в материала чрез излъчване на рентгенови лъчи и приемане на отразени сигнали. За по-дебели материали UT тестът е ефективен начин.

(4) Ограничения на RT теста

RT тестът има определени ограничения. Поради характеристиките си на дължина на вълната и енергия, рентгеновите лъчи не могат да проникнат през определени материали, като олово, желязо, неръждаема стомана и др.

Време на публикуване: 12 април 2024 г.