Ⅰ.Was ist zerstörungsfreie Prüfung?

Im Allgemeinen nutzt die zerstörungsfreie Prüfung die Eigenschaften von Schall, Licht, Elektrizität und Magnetismus, um Ort, Größe, Menge, Art und andere damit zusammenhängende Informationen von oberflächennahen oder inneren Defekten auf der Oberfläche des Materials zu ermitteln, ohne das Material selbst zu beschädigen. Ziel der zerstörungsfreien Prüfung ist es, den technischen Zustand von Materialien zu ermitteln, einschließlich der Frage, ob sie qualifiziert sind oder eine verbleibende Lebensdauer haben, ohne die zukünftige Leistung der Materialien zu beeinträchtigen. Zu den gängigen zerstörungsfreien Prüfmethoden gehören die Ultraschallprüfung, die elektromagnetische Prüfung und die Magnetpulverprüfung, wobei die Ultraschallprüfung eine der am häufigsten verwendeten Methoden ist.

Ⅱ.Fünf gängige zerstörungsfreie Prüfmethoden:

1.Ultraschallprüfung – Definition

Die Ultraschallprüfung nutzt die Eigenschaften von Ultraschallwellen, um sich in Materialien auszubreiten und zu reflektieren und so innere Defekte oder Fremdkörper zu erkennen. Sie kann verschiedene Defekte wie Risse, Poren, Einschlüsse, Lockerheit usw. erkennen. Die Ultraschall-Fehlererkennung eignet sich für verschiedene Materialien und kann auch die Dicke von Materialien wie Metallen, Nichtmetallen, Verbundwerkstoffen usw. erkennen. Sie ist eine der am häufigsten verwendeten Methoden in der zerstörungsfreien Prüfung.

Warum eignen sich dicke Stahlplatten, dickwandige Rohre und Rundstäbe mit großem Durchmesser besser für den UT-Test?

① Bei großer Materialdicke steigt die Wahrscheinlichkeit innerer Defekte wie Poren und Risse entsprechend an.

② Schmiedeteile werden durch einen Schmiedeprozess hergestellt, der zu Defekten wie Poren, Einschlüssen und Rissen im Material führen kann.

③ Dickwandige Rohre und Rundstäbe mit großem Durchmesser werden üblicherweise in anspruchsvollen technischen Strukturen oder Situationen verwendet, in denen hohe Belastungen auftreten. Der UT-Test kann tief in das Material eindringen und mögliche innere Defekte wie Risse, Einschlüsse usw. finden, was für die Gewährleistung der Integrität und Sicherheit der Struktur von entscheidender Bedeutung ist.

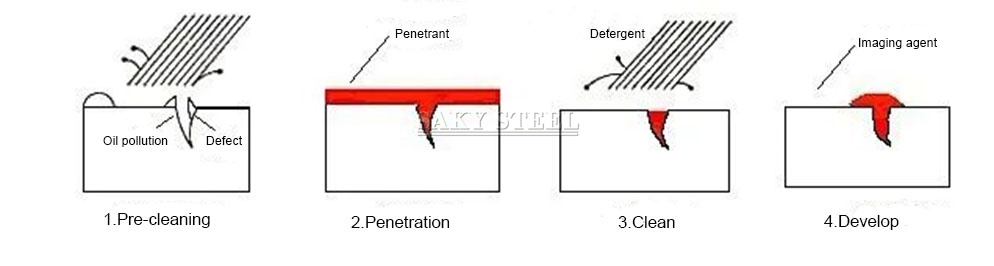

2. Definition des Eindringtests

Anwendbare Szenarien für UT-Test und PT-Test

Der UT-Test eignet sich zum Erkennen innerer Materialfehler wie Poren, Einschlüsse, Risse usw. Der UT-Test kann die Materialdicke durchdringen und Fehler im Material erkennen, indem er Ultraschallwellen aussendet und reflektierte Signale empfängt.

Der PT-Test eignet sich zum Erkennen von Oberflächendefekten auf der Materialoberfläche, wie etwa Poren, Einschlüssen, Rissen usw. Der PT-Test beruht auf dem Eindringen von Flüssigkeit in Oberflächenrisse oder -defekte und verwendet einen Farbentwickler, um die Position und Form der Defekte anzuzeigen.

UT-Test und PT-Test haben in der Praxis ihre eigenen Vor- und Nachteile. Wählen Sie die geeignete Testmethode entsprechend den unterschiedlichen Testanforderungen und Materialeigenschaften, um bessere Testergebnisse zu erzielen.

3. Wirbelstromprüfung

(1) Einführung in den ET-Test

ET Test nutzt das Prinzip der elektromagnetischen Induktion, um eine wechselstromdurchflossene Prüfspule in die Nähe eines Leiterwerkstücks zu bringen und so Wirbelströme zu erzeugen. Anhand der Veränderungen der Wirbelströme können die Eigenschaften und der Zustand des Werkstücks abgeleitet werden.

(2) Vorteile des ET-Tests

Der ET-Test erfordert keinen Kontakt mit dem Werkstück oder Medium, die Erkennungsgeschwindigkeit ist sehr hoch und er kann nichtmetallische Materialien testen, die Wirbelströme induzieren können, wie beispielsweise Graphit.

(3) Einschränkungen des ET-Tests

Es können nur Oberflächendefekte leitfähiger Materialien erkannt werden. Bei Verwendung einer Durchgangsspule für ET ist es nicht möglich, die genaue Position des Defekts am Umfang zu bestimmen.

(4) Kosten und Nutzen

ET Test verfügt über eine einfache Ausstattung und eine relativ einfache Bedienung. Es erfordert keine komplizierte Schulung und kann vor Ort schnell Echtzeittests durchführen.

Das Grundprinzip des PT-Tests: Nachdem die Oberfläche des Teils mit fluoreszierendem oder farbigem Farbstoff beschichtet wurde, kann das Eindringmittel durch Kapillarwirkung in die Oberflächendefekte eindringen. Nach dem Entfernen des überschüssigen Eindringmittels von der Oberfläche des Teils kann Entwickler auf die Oberfläche aufgetragen werden. Durch die Kapillarwirkung zieht der Entwickler das im Defekt zurückgehaltene Eindringmittel an, und das Eindringmittel sickert zurück in den Entwickler. Unter einer bestimmten Lichtquelle (UV-Licht oder Weißlicht) werden die Spuren des Eindringmittels am Defekt sichtbar (gelbgrüne Fluoreszenz oder leuchtendes Rot), wodurch die Morphologie und Verteilung der Defekte erkannt werden.

4. Magnetpulverprüfung

Die Magnetpulverprüfung ist ein häufig verwendetes zerstörungsfreies Prüfverfahren zum Erkennen von Oberflächen- und oberflächennahen Defekten in leitfähigen Materialien, insbesondere zum Erkennen von Rissen. Es basiert auf der einzigartigen Reaktion magnetischer Partikel auf Magnetfelder und ermöglicht so die effektive Erkennung von Fehlern unter der Oberfläche.

5.Röntgenuntersuchung

(1) Einführung in den RT-Test

Röntgenstrahlen sind elektromagnetische Wellen mit extrem hoher Frequenz, extrem kurzer Wellenlänge und hoher Energie. Sie können Objekte durchdringen, die für sichtbares Licht undurchdringlich sind, und gehen während des Durchdringungsprozesses komplexe Reaktionen mit Materialien ein.

(2) Vorteile des RT-Tests

Mit dem RT-Test können innere Defekte von Materialien wie Poren, Einschlussrisse usw. erkannt und die strukturelle Integrität und innere Qualität von Materialien bewertet werden.

(3) Das Prinzip des RT-Tests

Der RT-Test erkennt Defekte im Material durch Aussenden von Röntgenstrahlen und Empfangen reflektierter Signale. Bei dickeren Materialien ist der UT-Test ein wirksames Mittel.

(4) Einschränkungen des RT-Tests

Der RT-Test unterliegt gewissen Einschränkungen. Aufgrund ihrer Wellenlänge und Energieeigenschaften können Röntgenstrahlen bestimmte Materialien wie Blei, Eisen, Edelstahl usw. nicht durchdringen.

Veröffentlichungszeit: 12. April 2024